Hallo und guten Abend. Es hat wieder ein bisschen gedauert, aber nun ist es Zeit, über den nächsten Schritt im Ausbau des Umlaufbahnenumrunders Orbiter zu berichten: Alte, merkwürdige lackierte Wandverkleidungen wurden ausgetauscht mit Neuen.

Wir haben dafür drei Millimeter starkes Pappelsperrholz verwendet, so etwas Ähnliches war vorher auch schon drin, nur mit einer Spur mehr Rotstich.

Zugeschnitten haben wir die 1,75m x 2,52m großen Platten mit der Stichsäge. Als Vorlage wurden die alten Wandverkleidungen benutzt – simples Prinzip: Einfach alle alten Teile auf die Platten auflegen und dann nachzeichnen ( am besten zum Teil auch mit den Löchern, an denen die alten Platten einst an der Wand befestigt waren, die kann man zum Teil wunderbar wiederverwenden). Hierbei ist es wichtig zu bedenken, dass an den sichtigen Stellen der Wandverkleidung, wenn einzeln zugeschnittenen Verkleidungs-teile aufeinander treffen die Maserungsrichtung gleich ist ( Persönliches Faux Pas der letzten Tage…)

Lange haben wir überlegt – was machen wir denn bloß mit diesen sägerauhen Platten? Beizen, um die Maserung mehr hervorzuholen? Lackieren? Wir rechneten damit, dass die sehr hellen Hölzern zu hell und vor allem zu maserungsarm seien würden, um im Innenraum eine schöne Wirkung zu entfalten. Als wir dann einmal ein paar Platten festgeschraubt hatten stellte sich heraus, dass es eigentlich sehr schön aussieht! Die Platten wurden schließlich geölt, mit einem Hartwachsöl für Holzmöbel, es wird wohl auch für die Bodenbehandlung verwendet – Gemäß Hinweis auf der Packung haben wir es, nach vorherigem Abschleifen der Platten mit einem Exzenter-Schleifer ” in zwei Anstrichen einmassiert”.

Dann ging es an’s Festschrauben: Bei kleineren Teilen, die gerade an die Wände kommen konnten wir einfach die von den alten Platten durchgezeichneten Löcher wieder verwenden (jedoch mit etwas größeren Schrauben als zuvor). Bei den größeren Platten gelang uns das leider nicht. Deshalb griff dann das nun bereits bekannte Prinzip: Ins Metall vorbohren – danach die Schraube durch Metall und Holz setzen.

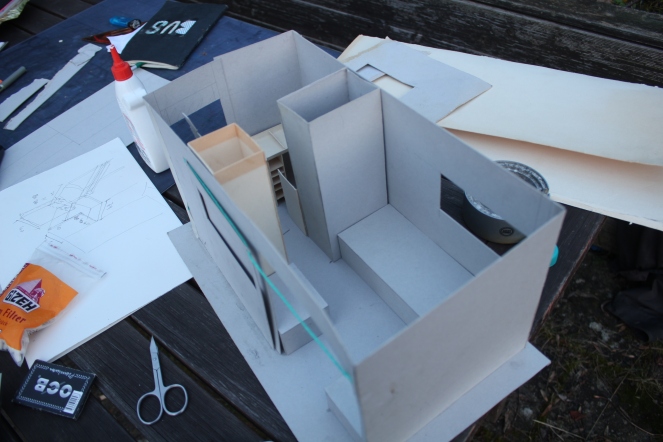

Was die Decke angeht: Sie ist ziemlich lang. Und auch da, haben wir nachgemacht, was in den 80er Jahren von Weinsberg gemacht wurde: Die Decke verlängert, also aus einem kleinen und großen Teil zusammengeklebt – mit einem Verstärkenden schmalen Brett auf der Fuge, an der Beide Bretter aneinander treffen. Geklebt wurde mit Ponal! `Holzleim Classic!

Die Decke wird vor allem durch die unteren Fensterteile gehalten, die durch das Holz der Decke hindurch am oberen Fensterteil festgeschraubt werden. Somit sind nun auch alle Fenster wieder voll am Start! Die Anbringung der Deckenverkleidung war insofern recht einfach, dass sie nicht gebogen wird, sondern nur den geraden Deckenteil bedeckt. Die Lücke zwischen Wand- und Deckenverkleidung wird dann von den Oberschränken geschlossen.

… Und so sehen die fertigen Verkleidungen aus! Definitiv nicht zu hell. Man kann wohl von Glück sprechen, dass wir das ganze nicht mit einer dunkleren Beize malträtiert haben. So wie es jetzt ist, bleibt der Raum von der Wirkung her schön offen und weit.

So far, dear people! Keep on keeping on und Buenas Noches.